Biện pháp thi công ép cọc D600

50.000 ₫ Original price was: 50.000 ₫.20.000 ₫Current price is: 20.000 ₫.

File cad thư viện tổng hợp chi tiết biện pháp thi công chia sẻ để các bạn cùng tham khảo

File cad thư viện tổng hợp chi tiết biện pháp thi công

BIỆN PHÁP THI CÔNG: CHẾ TẠO, ÉP CỌC VÀ

THÍ NGHIỆM NÉN TĨNH CỌC

| CÔNG TRÌNH: | DỰ ÁN ĐTXD CÔNG TRÌNH CẢI TẠO, NÂNG CẤP QL10 ĐOẠN TỪ CẦU QUÁN TOAN ĐẾN CẦU NGHÌN, TP HẢI PHÒNG,

THEO HÌNH THỨC BOT |

| HẠNG MỤC: | CUNG CẤP, THI CÔNG CỌC PHC D600 CHO MÓNG TRỤ, MỐ CẦU CẦU TIÊN CỰU |

| ĐỊA ĐIỂM: | THÀNH PHỐ HẢI PHÒNG, VIỆT NAM |

MỤC LỤC

1. KHÁI QUÁT 3

2. TIÊU CHUẨN ÁP DỤNG 3

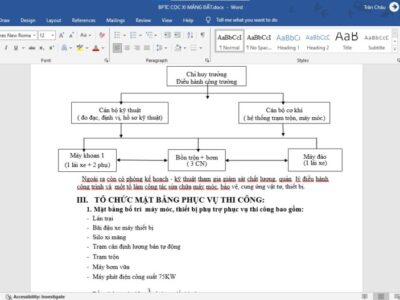

3. TỔ CHỨC, HUY ĐỘNG NHÂN SỰ 4

3.1. Nhân sự công trường 4

3.2. Trách nhiệm nhân sự chủ chốt 4

4. BỐ TRÍ CÔNG TRÌNH TẠM 5

5. BIỆN PHÁP SẢN XUẤT VÀ CUNG CẤP CỌC 6

5.1. Sản xuất cọc 6

5.2. Vận chuyển cọc tới công trường 8

5.3. Công tác xếp cọc trên công trường 8

6. BIỆN PHÁP THI CÔNG ÉP CỌC 8

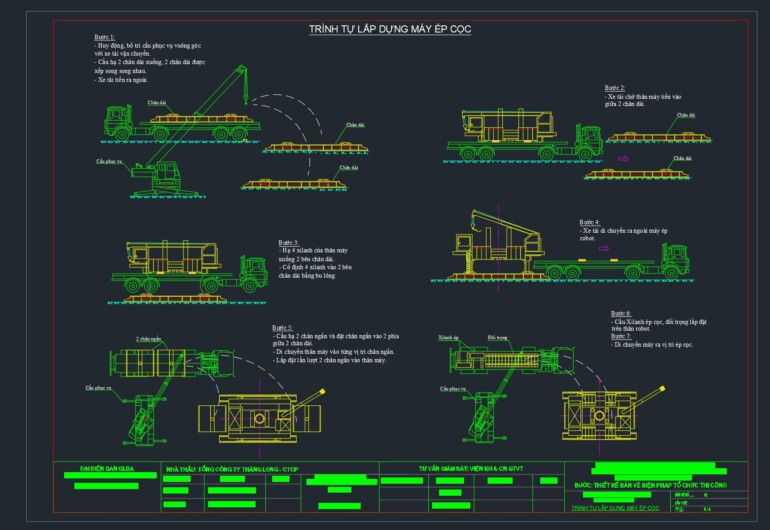

6.1. Trình tự thi công ép cọc 8

6.2. Huy động và lắp dựng máy ép cọc 9

6.3. Thi công cọc 10

7. QUY TRÌNH THÍ NGHIỆM CỌC 16

7.1. Khối lượng công tác thí nghiệm 16

7.2. Thiết bị thí nghiệm 16

7.3. Tiêu chuẩn áp dụng 16

7.4. Công tác thí nghiệm nén dọc trục 16

8. QUẢN LÝ CHẤT LƯỢNG 21

8.1. Công tác sản xuất cọc 21

8.2. Thi công cọc 23

8.3. Công tác thí nghiệm cọc 23

8.4. Kiểm soát hồ sơ 23

1. KHÁI QUÁT

Đây là biện pháp thi công và thí nghiệm cọc cho dự án:”Dự án ĐTXD công trình cải tạo, nâng cấp QL10 đoạn từ cầu Quán Toan đến cầu Nghìn, Thành phố Hải Phòng, theo hình thức BOT”, hạng mục cung cấp và thi công cọc PHC D600 cho móng trụ, mố cầu Tiên Cựu tại thành phố Hải Phòng, Việt Nam. Biện pháp thi công bao gồm quá trình cung cấp, thi công và thí nghiệm cọc được thực hiện theo yêu cầu kỹ thuật và bản vẽ thiết kế thi công của dự án với khối lượng như sau.

Khối lượng tạm tính như bảng 1 bên dưới.

Bảng 1: Khối lượng công việc thi công cọc

| Stt | Công trình | Nội dung công việc | Đơn vị tính | Khối lượng |

| 1 | Cầu Tiên Cựu | Huy động và giải thể thiết bị | bộ | 1 |

| 2 | Cung cấp cọc PHC D600 Class C (cọc cho cầu) cho cầu Tiên Cựu phục vụ công tác thi công cọc thử, 08 cọc | m | 418 | |

| 3 | Thi công cọc thử PHC D600 Class C cho cầu Tiên Cựu, 08 cọc | m | 418 | |

| 4 | Thí nghiệm nén tĩnh cọc thử | cọc | 4 | |

| 5 | Cung cấp cọc PHC D600 Class C (cọc cho cầu) cho cầu Tiên Cựu phục vụ công tác thi công cọc đại trà, 158 cọc | m | 7906 | |

| 6 | Thi công cọc đại trà PHC D600 Class C cho cầu Tiên Cựu, 158 cọc | m | 7906 |

2. TIÊU CHUẨN ÁP DỤNG

Yêu cầu tiêu chuẩn áp dụng cho hạng mục chế tạo và thi công cọc dự ứng lực PHC cho cầu Tiên Cựu thuộc dự án nâng cấp quốc lộ 10 được áp dụng theo bảng sau.

Bảng 2: Tiêu chuẩn áp dụng

| Tiêu chuẩn áp dụng cho thi công cọc: | |

| TCVN 9394:2012 | “Đóng và ép cọc – Thi công và nghiệm thu” |

| TCVN 4452-1995 | “Kết cấu bê tông và BTCT lắp ghép”. |

| TCVN 4453-1995 | “Kết cấu bê tông và bê tông cốt thép”. |

| 20TCN-88-82 | “Cọc – Phương pháp thí nghiệm hiện trường |

| TCVN 9352:2012 | “Đất xây dựng – Phương pháp thí nghiệm xuyên tĩnh”. |

| 22 TCN- 272- 05 | “Tiêu chuẩn thiết kế cầu”. |

| TCVN 9393:2012 | “Phương pháp thử cọc dưới tải trọng nén dọc trục tĩnh” |

| TCVN 7570 : 2006 | “Cốt liệu cho bê tông và vữa – Yêu cầu kỹ thuật” |

3. TỔ CHỨC, HUY ĐỘNG NHÂN SỰ

3.1. Nhân sự công trường

– Nhân sự chủ chốt tham gia quản lý toàn bộ thời gian của dự án bao gồm: Chỉ huy trưởng công trường, kỹ thuật hiện trường, cán bộ quản lý chất lượng, cán bộ an toàn.

– Quản lý thi công chức năng thực hiện kế hoạch thi công, quản lý máy móc, nhân sự tham gia thi công, hồ sơ thi công chất lượng.

– Bộ phận An toàn tham gia đề xuất công tác an toàn tại công trường.

– Bộ phận chất lượng quản lý chất lượng thi công trước trong và sau khi thi công.

– Bộ phận quản lý thiết bị thực hiện vận chuyển, lắp ráp, bảo dưỡng, sửa chữa máy móc thiết bị.

– Bộ phận cung ứng quản lý thầu phụ, đội thi công cọc, thiết bi vật tư cung cấp đến công trường.

3.2. Trách nhiệm nhân sự chủ chốt

Trách nhiệm của chỉ huy trưởng:

- Tuân thủ các quy định, luật pháp của chính quyền địa phương và nhà nước, các quy định của công ty. Chịu sự kiểm tra và quản lý của Tổng Giám đốc.

- Quyết định thành lập và quản lý nhân sự. Quản lý hoạt động của nhân sự.

- Chịu trách nhiệm toàn bộ về dự án, tổ chức các cuộc họp. Giải quyết các vấn đề liên quan đến, thi công, kỹ thuật, chất lượng và an toàn. Tối ưu hóa, sửa đổi hặc cải tiến kế hoạch, quy tắc và kế hoạch thi công.

- Tối ưu hóa các tổ đội. Phối hợp tốt các vấn đề cung cấp vật liệu, nhân công và tài chính. Thiết lập và duy trì môi trường thi công và thực hiện hài hòa.

- Siêng năng, trung thành và không vụ lợi. Quan tâm đến nhân viên cấp dưới. Đảm bảo cho công trường thi công sạch sẽ, gọn gàng, ngăn nắp.

- Quản lý chất lượng và an toàn. Chuẩn bị tài chính chi phí cho dự án. Tổ chức thực hiện chất lượng cao, an toàn và hiệu quả kinh tế.

Trách nhiệm của cán bộ an toàn:

- Thông báo về quy tắc và quy định về an toàn. Đảm bảo an toàn là trên hết và cảnh báo biện pháp phòng ngừa là biện pháp chính. Chú ý quan tâm đến tài sản của nhà nước và nhân dân. Xác định mục tiêu an toàn hàng ngày, biện pháp và kế hoạch thực hiện.

- Tổ chức huấn luyện công nhân về kỹ thuật an toàn. Thực hiện các yêu cầu của cấp trên. Cải thiện và đề phòng khả năng tự bảo vệ của công nhân.

- Tổ chức kiểm tra an toàn. Khuyến khích và phát thưởng những cá nhân thực hiện công tác an toàn tốt.

- Giám sát việc thực hiện các quy tắc an toàn lao động trên công trường, tiến hành các chế tại cần thiết đảm bảo an toàn lao động theo quy định của pháp luật và của công ty.

- Tham gia đóng góp về thi công và nghiệm thu các thiết bị thi công. Hướng dẫn an toàn đến các đội thi công. Đào tạo công nhân theo 03 nguyên tắc trụ cột.

- Hoàn thành biên bản họp an toàn. Tập hợp toàn bộ dữ liệu về an toàn.

- Hoàn thành những công việc phát sinh do chỉ huy trưởng giao.

Trách nhiệm của quản lý chất lượng:

- Đào tạo về quản lý chất lượng. Các biên bản nghiệm thu thi công tuân theo tiêu chuẩn kỹ thuật quốc gia. Giám sát và kiểm tra chất lượng công tác thi công.

- Xác định mục tiêu chất lượng. Trình tự quản lý chất lượng. Thiết lập một nhóm quản lý chất lượng, phát hành các tài liệu liên quan. Đánh giá, chỉnh sửa, tổng hợp hệ thống quản lý chất lượng.

- Tổ chức các lớp đào tạo đảm bảo công nhân viên nắm rõ quy trình thi công đảm bảo an toàn và chất lượng. Khuyến khích công nhân hoàn thành xuất xắc công việc.

- Trợ giúp các biên bản nghiệm thu về thi công và kiểm tra chất lượng, thí nghiệm vật liệu.

- Có trách nhiệm kiểm tra sự tuân thủ thực hiện quy trình trên công trường. Xác định và giải quyết các công việc kịp thời. Hỗ trợ kỹ sư công trường trong công tác kiểm tra. Xử lý hồ sơ đệ trình còn vướng mắc. Thu thập các ý kiến phản hồi về chất lượng thi công và quản lý các công việc đã được chấp thuận.

- Hoàn thành những công việc phát sinh do chỉ huy trưởng giao.

Trách nhiệm của quản lý thiết bị:

- Có trách nhiệm kiểm tra, sửa chữa máy móc thiết bị thi công tại công trường.

- Bảo dưỡng định kỳ thiết bị máy móc, đánh giá tình trạng thiết bị.

- Hoàn thành những công việc phát sinh do chỉ huy trưởng giao.

Trách nhiệm của quản lý cung ứng:

- Quản lý các đội thi công, thiết bị vật tư cung cấp đến công trường.

- Tiếp nhận đề nghị mua vật tư thiết bị.

- Tìm kiếm lựa chọn sơ bộ nhà cung cấp vật tư.

- Hoàn thành những công việc phát sinh do chỉ huy trưởng giao.

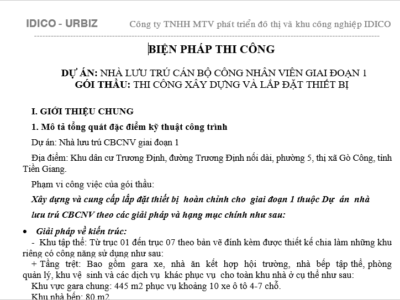

4. BỐ TRÍ CÔNG TRÌNH TẠM

Nhà thầu sẽ chuẩn bị công trình tạm phuc vụ công tác thi công của dự án như: văn phòng công trường, kho để vật liệu, nhà vệ sinh, bãi để xe máy. Khu vực này sẽ được lựa chọn hợp lí và được sự chấp thuận của chủ đầu tư hoặc tư vấn QLDA.

5. BIỆN PHÁP SẢN XUẤT VÀ CUNG CẤP CỌC

5.1. Sản xuất cọc

– Cọc PHC được sản xuất tại nhà máy. Quy trình sản xuất và kiểm soát chất lượng cọc được mô tả như sau.

5.1.1. Vật liệu đầu vào:

– Xi măng: Vận chuyển xi măng đến trạm trộn, sau đó bơm trực tiếp vào xi lô chứa xi măng.

– Cốt liệu mịn, thô: Vận chuyển vật liệu và lưu trữ tại kho bảo quản bằng xe tải.

– Thép dự ứng lực: Kiểm tra cường độ, độ giãn dài cho mỗi lô nhập khẩu trước khi sử dụng.

5.1.2. Vệ sinh ván khuôn:

– Phun dầu vệ sinh ván khuôn.

5.1.3. Các bước gia công đai thép/ mặt bích như sau:

– Tạo hình đai thép hình tròn bằng mối nối hàn để liên kết vào mặt bích.

– Dùng lực ép để liên kết đai thép với mặt bích.

– Kiểm tra sự kín khít mối nối giữa đai thép và mặt bích.

– Hàn thép tăng cường váo đầu mặt bích nếu có.

– Lắp đặt lồng thép vào mặt bích.

– Kiểm tra khoảng cách lớp bê tông bảo vệ và khoảng cách thép chủ, thép đai.

5.1.4. Đổ bê tông

– Đúc mẫu bê tông vào khuôn đúc tiêu chuẩn và bảo dưỡng để kiểm tra cường độ nén mẫu bê tông.

– Trộn bê tông tại trạm trộn theo cấp phối thiết kế và đổ trên toàn bộ chiều dài cọc, kiểm tra khối lượng bê tông đã đổ.

– Kiểm tra độ sụt bê tông bằng dụng cụ tiêu chuẩn.

5.1.5. Kiểm tra bê tông đổ tại vị trí đầu mặt bích

– Kiểm tra bằng mắt thường tại vị trí đầu mặt bích trong suốt quá trình đổ bê tông.

– Kiểm tra khối lượng bê tông trộn.

– Sử dựng gậy để giàn đều bê tông trong quá trình đổ.

– Bố trí dây len dọc theo mép thành ván khuôn phòng mất nước trong quá trình quay li tâm.

5.1.6. Căng kéo cáp chủ

– Lắp đặt đầu mặt bích vào kích thủy lực.

– Kiểm soát lực căng bằng đồng hồ áp trong quá trình căng kéo theo lực căng kéo thiết kế.

– Lực căng kéo được xác định qua đồng hồ áp.

5.1.7. Quay li tâm cọc

– Cọc được quay trên máy quay li tâm cho mỗi đường kính cọc.

– Kiểm tra tốc độ, thời gian trong mỗi cấp độ quay.

5.1.8. Dưỡng hộ hơi nước

– Cẩu cọc vào bể dưỡng hộ hơi nước sau khi kết thúc quay li tâm bằng cẩu giàn.

– Tăng, duy trì và giảm nhiệt độ hơi nước chỉ rõ trong qua trình hấp.

– Dưỡng hộ trong 6 giờ/ đoạn cọc.

– Nhiệt độ 85 – 90oC.

5.1.9. Tháo ván khuôn

– Sau khi kết thúc quá trình bảo dưỡng. Tiến hành thí nghiệm nén 01 mẫu để kiểm tra cường độ bê tông.

– Nếu cường độ nén mẫu lớn hơn 50% cường độ thiết kế, tiến hành tháo ván khuôn.

– Cọc sẽ được cẩu ra ngoài bằng cẩu giàn.

– Ngay sau khi tháo ván khuôn, cọc được kiểm tra bằng kỹ sư chất lượng. Chỉ những cọc thành phẩm nào đạt chất lượng sẽ được lưu kho và đánh dấu “QC pass” trên thân cọc

Tất cảc các cọc đều được sơn các thông tin cụ thể như sau:

– Nhà sản xuất.

– Ngày sản xuất.

– Đường kính, loại cọc và chiều dài cọc.

– Số hiệu cọc.

5.1.10. Bảo dưỡng

Cọc được bảo dưỡng thêm ít nhất 7 ngày ngoài bãi chứa cọc.

5.2. Vận chuyển cọc tới công trường

– Các đoạn cọc sẽ được vận chuyển tới công trường chỉ khi kết quả cường độ nén 7 ngày tuổi mẫu đạt ≥ 75% cường độ thiết kế (R28).

– Các đoạn cọc chuyển đến công trường bằng xe tải. Cọc sẽ được kỹ sư của nhà thầu cũng như đơn vị tư vấn giám sát kiểm tra và nghiệm thu chặt chẽ và phải có đầy đủ biên bản nghiệm thu đạt chất lượng tại nhà máy và các hồ sơ kèm theo gồm:

- Chứng chỉ xuất xưởng.

- Phiếu xuất kho.

- Kết quả nén mẫu bê tông.

5.3. Công tác xếp cọc trên công trường

– Cọc sẽ được bố trí tại vị trí nền ổn định, bằng phẳng, sắp xếp theo ngày sản xuất và mỗi chồng cọc không nên vượt quá 3 lớp.

– Trong quá trình nâng hạ cọc, cọc được xếp lần lượt theo từng lớp, không được phép kéo, đẩy nhiều cọc một lúc.

6. BIỆN PHÁP THI CÔNG ÉP CỌC

6.1. Trình tự thi công ép cọc

Trình tự thi công ép cọc theo sơ đồ bên dưới:

6.2. Huy động và lắp dựng máy ép cọc

– Công suất máy ép không nhỏ hơn 1.4 lần lực ép lớn nhất do thiết kế quy định.

– Tổng trọng lượng hệ phản lực không nhỏ hơn 1.1 lần lực ép thiết kế lớn nhất do thiết kế quy định.

6.2.1. Lựa chọn máy ép cọc:

– Số lượng và chủng loại thiết bị của máy ép cọc sử dụng cho công tác ép cọc của dự án chi tiết bảng 3 bên dưới.

Bảng 3: Danh sách máy ép cọc

| Máy ép cọc | Công xuất

(tấn) |

Số lượng

(máy) |

ĐK cọc

(mm) |

| Robot DTZ 718 | 718 | 01 | 600 |

6.2.2. Trình tự lắp dựng máy ép cọc như sau:

– Yêu cầu vị trí lắp đặt: đủ khoảng không cho máy vào vị trí lắp đặt, mặt bằng công trường bằng phẳng đảm bảo cho xe tải trọng lớn hơn 50 tấn, cẩu phục vụ lớn hơn 25 tấn.

+ Huy động cẩu phục vụ, cẩu hạ 2 chân dài từ xe xuống mặt bằng sao cho 2 chân đặt song song.

+ Xe tải chở phần thân máy tiến vào giữa 2 chân dài, hạ 4 xilanh từ từ xuống 2 chân dài, xe tải di chuyển ra ngoài máy ép cọc.

+ Cẩu hạ 2 chân ngắn từ xe vào vị trí.

+ Lắp xi lanh ép cọc, tải vào vị trí. Di chuyển máy ép Robot vào khu vực ép cọc.

6.3. Thi công cọc

6.3.1. Công tác chuẩn bị

Trước khi thi công cọc cần kiểm tra các thông tin như sau:

- Nắm rõ các số liệu địa chất công trình, địa chất thủy văn, chiều dày, thế nằm và đặc trưng cơ lý của các lớp đất.

- Thăm dò khả năng có chướng ngại vật dưới đất để tìm cách loại bỏ.

- Nền đất khu vực thi công cọc phải bằng phẳng và đầm chặt.

- Nhận bàn giao mặt bằng thi công và tim mốc từ chủ đầu tư .

- Định vị tim cọc ra ngoài thực địa ngoài công trường.

- Hồ sơ chất lượng cọc chuyển đến công trường.

- Trung chuyển và sắp xếp cọc đến gần khu vực thi công.

6.3.2. Công tác trắc đạc

– Sau khi tọa độ tim mốc và bản vẽ thi công được thông qua, chỉ huy trưởng công trường sẽ kiểm tra và phân công đội trắc đạc kiểm tra các tim mốc chuẩn nhận bàn giao từ Chủ đầu tư và Tư vấn giám sát trước khi bắt đầu thi công. Nếu có vấn đề gì về tim mốc hay sự thiếu hụt thông tin để tiến hành triển khai thi công, chỉ huy trưởng sẽ thông báo cho Chủ đầu tư và Tư vấn giám sát để cùng hợp tác giải quyết.

– Bố trí hệ thống mốc chuẩn và lưới các điểm kiểm tra tại vị trí gần khu vực thi công. Những điểm kiểm tra cần đặt tại vị trí cố định, không dịch chuyển và cần được bảo vệ suốt quá trình thi công. Những vị trí tim mốc được đánh dấu bằng cọc tre và sơn đỏ phía đỉnh.

– Tất cả các tim cọc được triển khai trên mặt bằng thi công phù hợp với bản vẽ thi công đã phê duyệt từ ít nhất 2 điểm mốc chuẩn định vị do các trắc đạc viên có kinh nghiệm tiến hành dưới sự giám sát của kỹ thuật thi công. Mỗi vị trí mốc chuẩn bao gồm tọa độ và cao độ sau khi xác định phải được đánh dấu và bảo vệ trong suốt quá trình thi công, trường hợp mất phải được khôi phục kịp thời.

6.3.3. Thi công ép cọc

Tất cả các đoạn cọc đều phải được kiểm tra chấp thuận trước khi đưa vào vị trí ép.

– Quá trinh thi công cọc:

Máy ép cọc bố trí trên mặt bằng thi công như bản vẽ đệ trình đã duyệt.

Các đoạn cọc được bố trí hợp lí không vướng trong quá trình di chuyển máy cũng như hư hỏng trong quá trình thi công.

Trình tự các bước thi công như sau

Bước 1: Thi công đoạn cọc đầu tiên

Lắp đựng đoạn cọc đầu tiên và ép tới cao độ +1.2m đến +1.4m so với mặt đất tự nhiên.

Máy ép cọc được điều chỉnh nằm ngang đảm bảo cọc thẳng đứng trong quá trình ép cọc.

Độ thẳng đứng của cọc được kiểm soát bằng bọt thủy bố trí trong buồng cabin điều khiển. Bọt thủy ở tâm là máy ép cọc nằm ngang.

Bước 2: Thi công đoạn cọc thứ 2

Kiểm tra độ thẳng đứng cọc theo hai phương bằng công tác thước nivo sau đó ép cọc tới cao độ +1.2m đến +1.4m so với mặt đất tự nhiên.

Đoạn cọc thứ 2 được hàn nối với đoạn cọc thứ nhất, kiểm tra độ thẳng đứng cọc và tiến hành ép. Nếu lực ép không đạt Pmax thì lắp dựng đoạn cọc tiếp theo để tiếp tục thi công.

Bước 3: Thi công đoạn tiếp theo

Đoạn cọc tiếp theo được đặt trên và hàn nối với đoạn cọc thứ 2 và tiến hành ép bằng máy ép.

Kiểm tra trong quá trình ép khi tải đạt yêu cầu của thiết kế thi tiến hành dừng ép.

Sử dụng cọc dẫn thép cho thi công ép đoạn cọc cuối cùng.

Bước 4: Di chuyển sang cọc tiếp theo

Di chuyển máy ép sang cọc tiếp theo.

Lặp lại bước 1 đến 3.

– Các yêu cầu kĩ thuật của công tác ép cọc:

+ Tất cả các sai số về tọa độ, độ thẳng đứng đều phải đảm bảo nhỏ hơn sai số cho phép trong tiêu chuẩn “TCVN 9394: 2012: Đóng và ép cọc – Tiêu chuẩn thi công và nghiệm thu”.

+ Độ lệch tâm cọc: ≤ 0.3D (D: Đường kính cọc).

+ Đoạn mũi cọc: độ lệch tâm không quá 1cm, lực tác dụng lên cọc tăng từ từ, tốc độ xuyên không quá 1cm/s.

+ Các đoạn cọc tiếp theo: độ nghiêng so với phương thẳng đứng không quá 1%, tốc độ xuyên không quá 2cm/s.

+ Theo dõi giá trị lực, chiều sâu trong suốt quá trình ép.

+ Duy trì áp lực ép P sao cho Pmin £ P £ Pmax. (Giá trị Pmax do tư vấn thiết kế yêu cầu được thể hiện ở hồ sơ thiết kế)

+ Kiểm tra tổ hợp, chiều dài cao độ sau khi ép.

– Hướng thi công

+ Bố trí và phân chia khu vực thi công hợp lí đảm bảo thuận tiện và an toàn.

– Các vấn đề vướng mắc xảy ra khi ép cọc

+ Các vấn đề có thể xảy ra như sau:

- Mũi cọc vướng chướng ngại vật.

- Chiều sâu ép đạt giá trị Lmax nhưng lực ép không đạt Pmin.

- Lực ép đạt giá trị Pmax nhưng chiều sâu không đạt giá trị Lmin.

+ Trong tất cả các trường hợp trên nhà thầu sẽ thông báo tư vấn để đưa ra giải pháp giải quyết.

6.3.4. Công tác hàn nối các đốt cọc

+ Trình tự hàn được thực hiện theo các bước sau đây.

- Bề mặt cọc được vệ sinh sạch sẽ trước khi hàn nối.

- Kiểm tra thiết bị hàn, điều kiện làm việc, cáp điện, cáp hàn, mối nối…

- Kiểm tra nguồn điện: Trong quá trình hàn nguồn điện khoảng 110-300A và 20-26V.

- Kiểm tra khí ga: kiểm tra đồng hồ đo khí để chắc chắn hoạt động tốt.

- Điều chỉnh khí ga theo yêu cầu.

- Bật nguồn điện.

- Lựa chọn chế độ hàn.

- Kiểm tra thử: Điều chỉnh nguồn điện và khí lớn hơn yêu cầu thực tế.

- Công tác hàn phải được thực hiện bằng thợ hàn có chứng chỉ nghề và được giám sát về về độ dày, chất lượng và độ thẳng đứng của cọc trước khi hàn. Có biện pháp che chắn mưa, gió.

- Công tác hàn nối cọc được bắt đầu khi đảm bảo các điều kiện sau:

- Trục của 02 đoạn cọc: đoạn trên và đoạn dưới được kiểm tra độ thẳng đứng theo hai phương vuông góc với nhau.

- Trục tâm của đoạn cọc trên trùng với trục tâm của đoạn cọc dưới.

- Bề mặt ở đầu hai đoạn cọc nối phải tiếp xúc khít với nhau.

- Bắt đầu hàn: Mỗi thợ hàn phụ trách một nửa đường kính hàn cọc. Mục đích đảm bảo nhiệt độ không tăng đột ngột, hai thợ hàn hàn tại hai vị trí đối diện. Hơn nữa, trong suốt quá trình hàn tốc độ di chuyển của đầu hàn không vượt quá 240mm/phút. Hàn nối ít nhất 2 lớp hàn để chiều cao đường hàn đạt tiêu chuẩn đề ra.

- Gia tải lên cọc khoảng 10 – 15% tải trong thiết kế trong suốt thời gian hàn nối để tạo tiếp xúc giữa hai bề mặt cọc.

- Sau khi kết thúc hàn xung quanh góc vát mặt bích đầu cọc. Tiến hành đánh dấu cân xứng vị trí các tấm thép ốp lên hai đai đầu cọc của hai đoạn cọc. Đăt tấm thép ốp theo vị trí đã đánh dấu, hàn đính để cố định các tấm thép ốp sau đó hàn kín xung quanh mép của các tấm thép ốp.

- Sau khi đã kiểm tra mối hàn nối cọc đạt các yêu cầu về kích thước chiều cao, chiều rộng và độ đồng đều theo thiết kế, tiến hành quét một lớp nhựa đường đặc lên mối hàn để bảo vệ mối hàn, sau đó quấn kín mối hàn bằng bao tải tẩm nhựa đường và tiếp tục ép hạ cọc.

+ Kiểm tra chất lượng mối hàn:

Kiểm tra bằng mắt thường tại vị trí hàn nối xung quanh cọc theo từng lớp, phải đảm bảo chiều cao đường hàn, chiều dài, quy cách đường hàn phải tuân thủ theo bản vẽ thiết kế, mối hàn nối không rỗ khí, đầy, kín khít, liên tục.

6.3.5. Biểu theo dõi ép cọc

– Ghi chú tất cả giá trị lực ép cho mỗi chiều sâu 1m hoặc 2m theo chiều dài cọc đến khi kết thúc quá trình ép cọc.

– Việc ghi chép lực ép tiến hành cho từng mét chiều dài cọc cho tới khi ép cọc đến độ sâu thiết kế. Khi lực ép khi đạt tới (Pep)min, bắt đầu từ độ sâu tương ứng này ghi cho từng 20cm cho tới khi kết thúc ép cọc.

– Biểu theo dõi gồm các nội dung sau:

- Tên cọc và đường kính;

- Ngày sản xuất;

- Ngày thi công;

- Cao độ mặt đất;

- Áp lực ép trong mỗi 1-2m theo chiều sâu thi công và số liệu cuối cùng khi kết thúc thi công mỗi cọc;

- Dừng ép;

- Thời gian ép;

- Nội dung khác;

| BIỂU ĐỒ THEO DÕI ÉP CỌC | ||||||||

| Sè:……………… | ||||||||

| C«ng tr×nh: …………………………………………………………….. | ||||||||

| §Þa ®iÓm: …………………………………………………………….. | ||||||||

| H¹ng môc: ……………………………………………………… | ||||||||

| Lo¹i cäc: PHC – BTCT/DUL D=600mm | ||||||||

| Cao ®é tù mÆt ®Êt nhiªn: ………. (m) | Cao ®é ®Ønh cäc ThiÕt kÕ: ……… (m) | |||||||

| Cao ®é mòi cäc Thùc tÕ: …….… (m) | Cao ®é ®Ønh cäc Thùc tÕ: ……… (m) | |||||||

| Lo¹i m¸y Ðp cäc: ………………. | Sè giÊy kiÓm ®Þnh:…..……. | |||||||

| Áp lùc b¬m dÇu tèi ®a: …….. (kg/cm2) | Tæng diÖn tÝch cña pitt«ng: …… (cm2) | |||||||

| Áp lùc kÕt thóc Ðp cäc theo thiÕt kÕ: Pmin = ……… (T), Pmax = ……… (T) | ||||||||

| C«ng t¸c hµn nèi cäc: Chiều cao đường hàn h= ……. mm §· kiÓm tra | ||||||||

| Ngµy – Thêi gian | Sè cäc | §o¹n cäc- ChiÒu dµi | ChiÒu s©u Ðp – m | Áp suÊt Ðp– kg/cm2 | Lùc Ðp – T | Ghi chó | ||

Nhà thầu thi công Tư vấn giám sát Chủ đầu tư

7. QUY TRÌNH THÍ NGHIỆM CỌC

7.1. Khối lượng công tác thí nghiệm

- Khối lượng công tác thí nghiệm nén tĩnh cho đầu cầu Tiên Cựu phía Hải Phòng như sau:

| STT | Công tác thí nghiệm | Kích thước cọc | Số lượng (cọc) | Tải trọng thiết kế (tấn) | Tải trọng thí nghiệm (tấn) | Tiêu chuẩn áp dụng |

| 1 | Thí nghiệm nén tĩnh dọc trục cọc bê tông dự ứng lực trụ T1, T2 | D600mm | 2 | Trụ T1: 128 tấn

Trụ T2: 127 tấn |

Trụ T1: 256 tấn

Trụ T2: 254 tấn |

TCVN 9393: 2012 |

- Vị trí cọc thí nghiệm nén tĩnh đầu cầu phía Hải Phòng: trụ T1 cọc số 3 và trụ T2 cọc số 3.

7.2. Thiết bị thí nghiệm

- Danh mục các thiết bị chính sẽ được nhà thầu huy động để thực hiện công tác “Thí nghiệm nén tĩnh cọc bê tông dự ứng lực” của công trình.

- Tất cả thiết bị thí nghiệm như kích thủy lực, áp kế thủy lực và đồng hồ đo chuyển vị mà nhà thầu sẽ sử dụng cho công trình đều được kiểm định bởi Cơ quan Quản lý đo lường Nhà nước Việt Nam (Các chứng chỉ kiểm định kèm theo).

7.3. Tiêu chuẩn áp dụng

- Công tác thí nghiệm nén tĩnh dọc trục tuân theo Tiêu chuẩn Việt Nam TCVN 9393-2012 ”Phương pháp thí nghiệm cọc bằng tải trọng tĩnh ép dọc trục”.

7.4. Công tác thí nghiệm nén dọc trục

7.4.1. Yêu cầu thi công đối với cọc thí nghiệm

- Cọc thí nghiệm được thi công theo đúng quy trình và biện pháp thi công áp dụng cho cọc đại trà.

- Đối với cọc bê tông dự ứng lực: Công tác gia tải lên đầu cọc chỉ được thực hiện ít nhất sau 07 ngày kể từ khi kết thúc hạ việc hạ cọc.

7.4.2. Phương pháp thí nghiệm

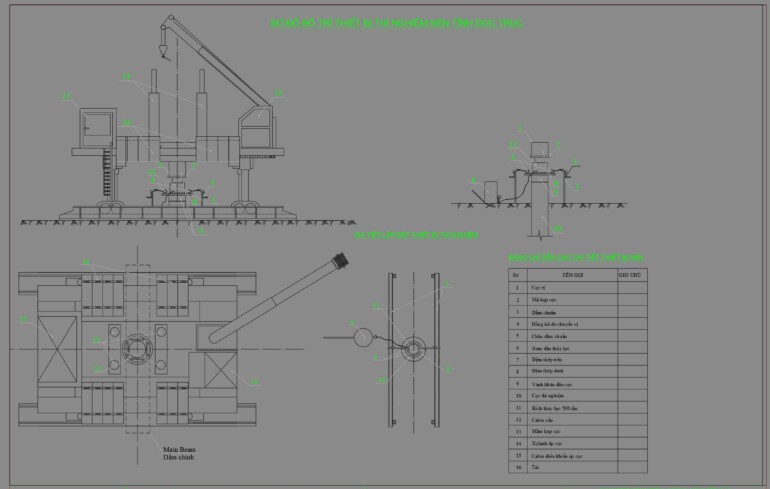

- Thí nghiệm được tiến hành bằng phương pháp dùng tải trọng tĩnh ép dọc trục. Tải trọng tác dụng lên đầu cọc được thực hiện bằng kích thủy lực với hệ phản lực là tải trọng bản thân và đối trọng của Robot tự hành.

- Các số liệu về tải trọng, thời gian, chuyển vị… thu được trong quá trình thí nghiệm là cơ sở để phân tích mối quan hệ tải trọng – chuyển vị của cọc trong đất nền và đánh giá sức chịu tải của cọc.

7.4.3. Thiết bị thí nghiệm

Bộ phận gia tải

- Sử dụng 01 kích có sức nâng 300 tấn, kích được đặt trực tiếp trên đầu cọc nhằm tạo nên lực tác dụng có trọng tâm vào đúng tim cọc. Lực tác dụng lên đầu cọc được điều khiển bằng một bơm thuỷ lực có năng lực tương ứng, có gắn đồng hồ đo áp để theo dõi.

Hệ phản lực (hệ đối trọng)

Hệ phản lực cho mỗi bộ thiết bị thí nghiệm là một dàn chất tải gồm :

- Hệ phản lực là tải trọng bản thân và đối trọng của Robot tự hành.

- Dầm chính là thép (H800xW300xL11000mm), phần giữa dầm đặt trực tiếp lên trên hệ kích thủy lực sao cho tim dầm trùng với tim của hệ kích thuỷ lực và tim cọc thí nghiệm.

- Hệ phản lực có tổng tải trọng không nhỏ hơn 120% tải trọng thí nghiệm lớn nhất theo dự kiến của cọc thí nghiệm..

Thiết bị theo dõi lún

- Thiết bị theo dõi độ lún gồm: 02 đồng hồ chuyển vị có độ chính xác 0,01mm, hành trình dịch chuyển là 50mm.

- Các đồng hồ đo lún được gắn với hệ dầm chuẩn là 1 thanh thép L50x50x2mm dài 3m, dầm này được bố trí độc lập với dàn thí nghiệm bằng cách bắt bu lông vào 2 thanh thép L50x50x2mm ở 2 đầu, các thanh này được cắm sâu vào đất nền 1.5m, cách xa cọc thí nghiệm và các gối kê, nhằm tránh những ảnh hưởng của chuyển vị cọc cũng như chuyển vị gối kê tới số đọc của đồng hồ đo chuyển vị.

- Sơ đồ bố trí thiết bị thí nghiệm được trình bày trong bản vẽ.

7.4.4. Trình tự tiến hành thí nghiệm nén tĩnh

Các bước chính tiến hành công tác thí nghiệm nén tĩnh như sau:

7.4.5. Quy trình gia tải, giảm tải và theo dõi thí nghiệm nén tĩnh

- Quy trình thí nghiệm tuân theo Tiêu chuẩn Việt Nam TCVN 9393-2012 ”Phương pháp thí nghiệm cọc bằng tải trọng tĩnh ép dọc trục”.

- Trước khi tiến hành thí nghiệm chính thức, tiến hành gia tải trước nhằm kiểm tra hoạt động của thiết bị thí nghiệm và tạo tiếp xúc tốt giữa thiết bị và đầu cọc. Tác dụng lên đầu cọc khoảng 5% tải trọng thiết kế sau đó giảm về 0, thời gian gia tải và giảm tải được theo dõi khoảng 10 phút.

- Các cọc thí nghiệm nén tĩnh sẽ tuân theo quy trình với các chu kỳ và bước tải theo % tải trọng thiết kế của cọc như sau:

QUI TRÌNH THÍ NGHIỆM NÉN TĨNH CỌC BÊ TÔNG DỰ ỨNG LỰC D600MM

| STT | TRỤ | Tải trọng thiết kế (Tấn) | Tải trọng thí nghiệm (Tấn) |

| 1 | T1 | 128 | 256 |

| 2 | T2 | 127 | 254 |

| Cấp gia tải (%Tải trọng thiết kế) | Thời gian giữ tải cho mỗi cấp tải trọng |

| 25% | Theo dõi đến khi độ lún đầu cọc đạt “giá trị ổn định quy ước” (1) mới được tăng cấp tải trọng tiếp theo. Thời gian theo dõi ít nhất là 1h. |

| 50% | Như trên |

| 75% | Như trên |

| 100% | Như trên |

| 50% | Theo dõi trong 30 phút |

| 0% | Theo dõi trong 60 phút |

| 25% | Theo dõi đến khi độ lún đầu cọc đạt “giá trị ổn định quy ước” (1) mới được tăng cấp tải trọng tiếp theo. Thời gian theo dõi ít nhất là 1h. |

| 50% | Như trên |

| 75% | Như trên |

| 100% | Như trên |

| 125% | Như trên |

| 150% | Như trên |

| 175% | Như trên |

| 200% | Theo dõi đến khi độ lún đầu cọc đạt “giá trị ổn định quy ước” (1) mới được tăng cấp tải trọng tiếp theo. Thời gian theo dõi ít nhất là 12h. |

| 150% | Theo dõi trong 30 phút |

| 100% | Theo dõi trong 30 phút |

| 50% | Theo dõi trong 30 phút |

| 0% | Theo dõi trong 60 phút |

- (1)”giá trị ổn định quy ước” tốc độ chuyển vị không quá 0.25mm/h, thời gian theo dõi không quá 2h. Thời gian ghi số liệu về tải trọng và chuyển vị đầu cọc ở mỗi cấp như sau: 1-10-20-30-45-60-90-120-180-240-360 (phút) … rồi sau đó cứ 2 giờ ghi số liệu 1 lần.

7.4.6. Điều kiện kết thúc thí nghiệm

. Cọc thí nghiệm được xem là không đạt khi:

+ Tổng chuyển vị đầu cọc vượt quá 10%D (D là đường kính cọc).

+ Vật liệu đầu cọc bị phá hủy.

Thí nghiệm được xem là kết thúc khi:

+ Hoàn thành toàn bộ qui trình thí nghiệm như trên.

+ Cọc thí nghiệm bị phá hoại (phá hoại do vật liệu, phá hoại do liên kết giữa cọc và đất nền).

Thí nghiệm phải tạm dừng khi thấy các hiện tượng sau (việc thí nghiệm có thể được tiếp tục sau khi đã xử lý khắc phục):

+ Các mốc chuẩn đặt sai, không ổn định hoặc bị phá hoại.

+ Kích hay thiết bị đo không chính xác.

+ Hệ phản lực không ổn định.

Thí nghiệm bị hủy bỏ nếu phát hiện thấy :

+ Cọc bị nén trước khi gia tải.

+ Các tình trạng trên không thể khắc phục được.

7.4.7. Mẫu biểu ghi kết quả thí nghiệm nén tĩnh tại hiện trường

BIỂU GHI KẾT QUẢ THÍ NGHIỆM NÉN TĨNH TẠI HIỆN TRƯỜNG

Công trình:

Công việc:

Địa điểm:

Cọc TN số:…………………………….. Tải trọng thiết kế: tấn

Loại cọc: Bê tông dự ứng lực Tải trọng thí nghiệm: tấn

Kích thước cọc: …….mm. Chiều dài cọc: …………… (m)

Thời gian bắt đầu TN: …..h ….’ Ngày ….tháng…. năm 2011

Thời gian kết thúc TN: ….h ….’ Ngày ….tháng…. năm 2011

| Ngày thí nghiệm | Giờ thí nghiệm | Thời gian tính từ lúc bắt đầu TN (phút) | Cấp gia tải (%) | Trị số (tấn) | Số đọc áp kế (vạch) | Số đọc đồng hồ đo lún | Số đọc

trung bình |

Tổng độ lún (mm) | ||||

| N1 | N2 | |||||||||||

|

ĐƠN VỊ THÍ NGHIỆM |

TƯ VẤN GIÁM SÁT |

NHÀ THẦU THI CÔNG |

||||||||||

7.4.8. Nội dung báo cáo kết quả thí nghiệm nén tĩnh

Báo cáo thí nghiệm nén tĩnh sẽ được lập bao gồm các nội dung sau:

- Khái quát

- Đặc điểm cọc thí nghiệm

- Phương pháp thí nghiệm

- Tiêu chuẩn áp dụng

- Sơ đồ và thiết bị thí nghiệm

- Quy trình thí nghiệm

- Tóm tắt kết quả thí nghiệm

- Nhận xét, kết luận và kiến nghị

- Biểu diễn kết quả thí nghiệm

- Phụ lục

8. QUẢN LÝ CHẤT LƯỢNG

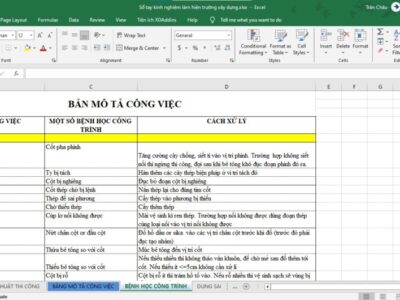

8.1. Công tác sản xuất cọc

+ Trước khi sản xuất cọc tại nhà máy, các vật liệu tạo cọc được kiểm tra và tiến hành các thí nghiệm liên quan như: cốt thép, cấp phối bê tông… để xác nhận chất lượng của vật liệu được sử dụng.

– Xi măng sử dụng theo tiêu chuẩn TCVN 6260: 2009 “Xi măng Portland – Yêu cầu kỹ thuật”

– Cốt liệu: Tất cả các cốt liệu mịn và thô sẽ được kiểm tra theo các tiêu chuẩn “TCVN 7570 : 2006 Cốt liệu cho bê tông và vữa – Yêu cầu kỹ thuật”.

– Nước: nước không chứa bụi bẩn, bùn, muối, tạp chất hữu cơ…

– Thép sử dụng: Tất cả cốt thép phải được bảo quản xa mặt đất, được cất giữ trong nhà hoặc bao che phù hợp. Phân loại và đặc trưng cơ lý của các loại cốt thép như sau:

+ Thí nghiệm vật liệu được thực hiện theo chu kỳ như sau:

- Xi măng: 500tấn/1 lần

- Vật liệu mịn: 1000m3/1 lần (TCVN 7570 : 2006)

- Vật liệu thô: 1000m3/1 lần (TCVN 7572 : 2-5-6-9-11-13 : 2006)

- Nước: vào lần đầu tiên

- Bê tông: 30m3 – 50m3/1 lần (TCVN 3118- 1993)

- Cốt thép: Thí nghiệm 1 lần trước khi sản xuất cọc và 1 lần cho mỗi lô nhập về cho mỗi loại đường kính thép.

+ Sau khi được phê duyệt cấp phối, cốt thép công tác sản xuất cọc được tiến hành dưới sự giám sát của kỹ sư quản lý chất lượng.

+ Tiếp nhận kế hoạch của kỹ sư quản lý chất lượng về công tác cốt thép, ván khuôn, đổ bê tông cọc.

+ Trong suốt mỗi lần đổ bê tông, độ sụt sẽ được kiểm tra sau khi trộn và lấy ngẫu nhiên 09 mẫu hình trụ D150xH300mm hoặc mẫu trụ trong rỗng D200x300mm trong một ngày hoặc trong một ca sản xuất 50m3 để thí nghiệm nén xác định cường độ bê tông.

+ Tất cả các đoạn cọc được kiểm tra về hình dạng, kích thước, cường độ uốn thân cọc, bố trí thép chủ dự ứng lực và đai xoắn.

– Hình dạng: Cọc PC, PHC hoàn toàn không bị nứt.

– Hình dáng: Cọc PC, PHC tiết diện hình tròn rỗng, bích nối tại hai đầu cọc.

– Kích thước và sai số kích thước:

Bảng 5: Quy định sai lệch kích thước cọc PC/PHC

+ Kiểm ta hình dạng cọc cho 1 mẫu một lô cọc sản xuất. Toàn bộ lô cọc được nghiệm thu khi 1 mẫu cọc thí nghiệm đạt tiêu chuẩn đề ra.

+ Kiểm tra độ bền uốn thân cọc và mối nối.

+ Kiểm tra nứt thân cọc thực hiện bằng thí nghiệm uốn nứt cho 2 mẫu một lô cọc. Toàn bộ lô cọc được nghiệm thu khi 2 mẫu cọc thí nghiệm đạt tiêu chuẩn đề ra.

+ Kiểm tra đầu cọc như kiểm tra thân cọc.

+ Bố trí cốt thép: Công tác lắp đặt thép phải được kiểm soát chặt chẽ.

+ Kiểm tra cọc thành phẩm:

– Kiểm tra hình dạng, kích thước cọc: 2 mẫu một lô của 3.000 đoạn cọc sản xuất.

– Kiểm tra uốn cọc: 2 mẫu một lô của 3.000 đoạn cọc sản xuất.

– Kiểm tra uốn tại mối nối: 2 mẫu một lô của 3.000 đoạn cọc sản xuất.

+ Tất cảc các cọc đều được sơn các thông tin cụ thể như sau:

– Tên nhà sản xuất:

– Ngày sản xuất.

– Đường kính, loại cọc và chiều dài cọc.

– Số hiệu cọc.

+ Đánh dấu tất cả các cọc đã được nghiệm thu.

+ Tất cả các giai đoạn sản xuất cọc sẽ được kiểm soát chặt chẽ bởi kỹ sư chất lượng và theo đúng tiêu chuẩn và thiết kế của dự án.

8.2. Thi công cọc

+ Kiểm tra máy móc thiết bị thi công.

+ Kiểm tra vị trí, độ thẳng đứng theo 2 phương của cọc.

+ Kiểm tra lực ép, độ sâu và lực ép cuối cùng(Pmin ≤ P ≤ Pmax).

+ Kiểm tra công tác hàn:

– Kiểm tra chứng chỉ của thợ hàn.

– Kiểm tra đường hàn: Kích thước, chiều cao, số lớp hàn, vệ sinh sau hàn và chất lượng đường hàn.

– Kiểm tra bằng mắt, chụp ảnh của mối nối hàn cho thi công cọc.

+ Tất cả các sai số về tọa độ, độ thẳng đứng đều phải đảm bảo nhỏ hơn sai số cho phép trong tiêu chuẩn “TCXDVN 9394: 2012: Đóng và ép cọc – Tiêu chuẩn thi công và nghiệm thu”. Cụ thể như sau:

-

- Sai số theo chiều thẳng đứng: ≤ 1%

- Sai số theo phương ngang: ≤ 0.3D (D: Đường kính cọc).

8.3. Công tác thí nghiệm cọc

+ Kiểm tra chứng nhận kiểm định của thiết bị thí nghiệm.

+ Kiểm tra lắp đặt thiết bị thí nghiệm tuân theo tiêu chuẩn thí nghiệm.

+ Các cọc thí nghiệm tuân theo các bước của quy trình thí nghiệm.

+ Cán bộ kỹ thuật luôn quan sát và ghi chép đầy đủ kết quả từng cấp thí nghiệm.

8.4. Kiểm soát hồ sơ

+ Hồ sơ thể hiện thông số kĩ thuật trong quá trình ép cọc (chiều dài đoạn cọc, số lượng đốt cọc, vị trí hạ cọc, lực ép, thông số máy thi công …) phải được ghi chép cụ thể dưới sự giám sát của kĩ sư giám sát để lưu trữ hoặc làm căn cứ xử lý sự cố trong suốt tuổi thọ công trình.

Hồ sơ nghiệm thu bao gồm:

-

- Tài liệu quản lý chất lượng vật liệu đầu vào: Cát, cốt liệu thô, cốt liệu mịn và cấp phối bê tông.

- Tài liệu quản lý chất lượng cọc: Phiếu xuất kho, chứng chỉ xuất xưởng, kết quả nén mẫu bê tông R3, R7, R28.

- Tài liệu quản lý chất lượng thi công: Biểu ép cọc, báo cáo ngày trên công trường.

- Bảng tọa độ hoàn công tim cọc.

Hình ảnh:

HÌNH ẢNH DEMO

Nguồn Banvenhadep.net

Bạn không biết Tải Tài Liệu như thế nào ? 👉 Xem Cách Tải 👈

Reviews

There are no reviews yet.